14 نکته دمینگ؛ میراثی برای ژاپن

موضوع پادکست امروز به میراث دمینگ و 14 نکته مشهور او میپردازد. دکتر دمینگ را باید کسی دانست که بخش عمدهای از نوآوریهای مدیریتی ژاپن در نیمه دوم قرن بیستم حاصل تلاشهای او بوده است. دکتر ویلیام ادواردز دمینگ (1900 – 1993) مهندس، آماردان، استاد، نویسنده، مدرس و مشاور مدیریت بود. دمینگ به توسعه روشهای نمونهگیری -که هنوز هم توسط اداره آمار بیکاری و دپارتمان سرشماری ایالاتمتحده آمریکا استفاده میشود- کمک کرد.

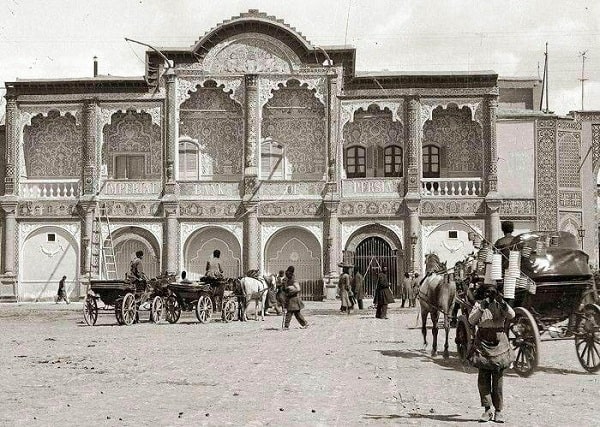

پس از جنگ جهانی دوم از دمینگ خواسته شد تا برای کمک به اجرای سرشماری و نیز بهبود تولید رادیو به کشور ژاپن سفر کند. رهبران کسبوکارهای ژاپنی از تواناییهای دمینگ اطلاع داشتند و از او خواستند تا در مورد پیشرفتهای کیفی به آنها آموزش دهد. دکتر دمینگ از سال 1950 کارگاههای متعددی را برای اتحادیه دانشمندان و مهندسان ژاپنی (JUSE) و سایر شرکتهای فعال در ژاپن برگزار کرد. دمینگ به آنها روشهای نمونهگیری آماری و تکنیکهای کنترل کیفی (همانند SPC) را آموزش داد. اما مهمتر از همه، او اصول همکاری، بهینهسازی با استفاده از تفکر سیستمها و 14 نکته مدیریتی خودش را به آنها یاد داد.

دمینگ در شهرتی که ژاپن برای محصولات نوآورانه و باکیفیت بالا پس از جنگ جهانی دوم به دست آورده بود، سهم بسزایی داشت. از دمینگ بهعنوان شخصی یاد میشود که بیش از هر شخص غیر ژاپنی در رشد و توسعه تولید و تجارت ژاپن تأثیرگذار بوده است. در سال 1951 جایزه ملی کیفیت ژاپن بهپاس قدردانی از زحمات دکتر دمینگ ایجاد و تحت عنوان «جایزه دمینگ» نامگذاری شد.

14 نکته دمینگ

در سال 1992 دمینگ در یک تله کنفرانس، یعنی دقیقا یک سال قبل از درگذشتش، بهطور خلاصه حاصل مطالعاتش را ارائه کرد. دکتر دمینگ بیشتر به خاطر همین «14 نکته» مشهور است، دستورالعملی برای درمان خیلی از بیماریهای مدیریت امروز. بسیاری از این نکات، امروز در برنامه¬های عادی بنگاههای اقتصادی آمریکا به کار میروند، نکاتی که 30 سال پیش دمینگ به آنها توجه کرده بود. 14 نکته دمینگ در ادامه ارائه شده است:

1- هدف خود را به صورتی پایدار، افزایش کیفیت محصولات و خدمات قرار دهید. با این نیت که با رقبا رقابت کنید، در بازار بمانید و کارآفرینی کنید

2- فلسفهی جدید را بپذیرید؛ ما در عصر اقتصاد نوین هستیم. مدیران باید این چالش را بپذیرند، مسئولیتهای خود را بیاموزند و رهبری تغییرات را به دست بگیرند

3- برای دستیابی به کیفیت، وابستگی به بررسی محصولات پس از تولید را کنار بگذارید. به جای آن کیفیت را از همان اول وارد محصولات خود کنید

4- به جای پایین آوردن قیمت کالا و کنار آن سود خودتان، هزینههای کلی را پایین بیاورید

5- سامانههای تولید و خدمات را بهطور پیوسته و تا ابد بهتر کنید تا کیفیت و بازدهی بالاتر برود و در نتیجه هزینهها پایینتر بیاید

6- آموزش در حین کار برای کارگران نکته ششمی است که دمینگ به آن اشاره کرده است

7- رهبری را نهادینه کنید. هدف رهبری باید کمک به افراد و دستگاهها باشد تا آنها کارشان را بهتر انجام دهند

8- ترس را از محیط کار حذف و شرایطی مهیا کنید که همه بتوانند به طور موثر برای شرکت کار کنند

9- دیوارهای میان دپارتمانها را بردارید. کارکنان واحدهای پژوهش، طراحی، فروش و تولید باید به شکل یک تیم کار کنند تا بتوانند مشکلات تولید و کاربرد محصولات را بهموقع پیشبینی کنند

10- از شعارهای پر زرق و برق و همینطور نصیحت به کارگران برای رسیدن به نقایص و ضایعات صفر پرهیز کنید. این نصیحتها فقط منجر به بروز روابط رقابتی ناسالم میشود، چراکه دلیل کیفیت و بازدهی کم در سیستمهای کاری است و از اختیار نیروی کار خارج است. به جای کارگران فرایندها را اصلاح کنید

11- نکته یازدهم دو بخش است: الف) به جای تعریف معیارهای کاری و توقع، به رهبری بپردازید و ب) از مدیریت برمبنای هدف، اعداد و ارقام پرهیز کنید و به جای آن رهبری کنید

12- نکته دوازدهم دمینگ هم دو بخشی است. الف) موانعی را که مانع احساس غرور کارگران ساعتی میشود، بردارید. مسئولیت سرپرستان باید از کمیت به کیفیت تغییر کند و ب) موانعی را که مدیران و مهندسان را از حق احساس غرور نسبت به کارشان محروم میکند، بردارید. یعنی از ارزیابی کار بر مبنای عدد پرهیز کنید

13- یک برنامهی جدی برای آموزش و رشد حرفهای در سازمان نهادینه کنید

14- در سازمان همه را وارد کنید تا این تحول را تحقق ببخشند. این تحول وظیفه همه است

پیادهسازی این 14 نکته دمینگ در کارخانه یا شرکتها طبیعتا کار یک روز و دو روز نیست؛ اما میتوان به این نکات باور داشت و شاید طی ماههای آینده با پیادهسازی آنها اتفاقات مثبت حاصل از آن در کسبوکار را مشاهده کرد.